刚柔混合EWIS装配样机智能设计与仿真

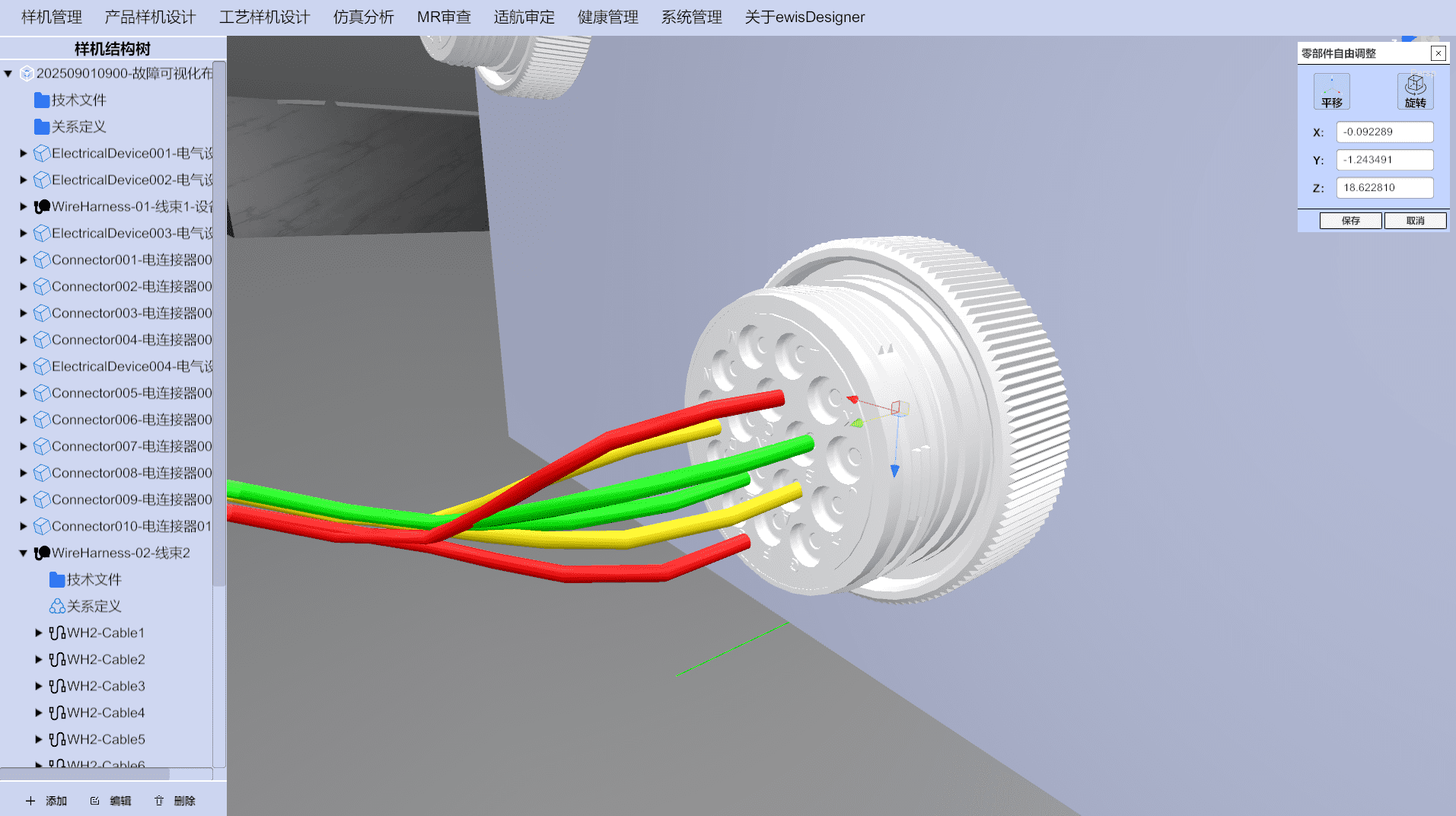

EWIS装配设计已成为制约飞机、火箭、机车等机电装备研发的瓶颈环节。项目团队率先研制专门面向 EWIS 刚柔混合场景,尤其是面向柔性线束轻量化建模与仿真的自主可控工业软件。该软件的核心技术是初步实现了完全基于网络数据库、位置动力学和多重网格技术的大规模、跨尺度柔性线束几何和物理协同建模(几何尺寸、空间布局、运动变形等)和多种行为协同仿真(重力变形、冲击振动、碰撞干涉等),并能够集成 CATIA、NX、CHS 等电气 CAD导出的线束装配模型,通过仿真有效估算实际敷设长度,节省23.9%线缆材料。

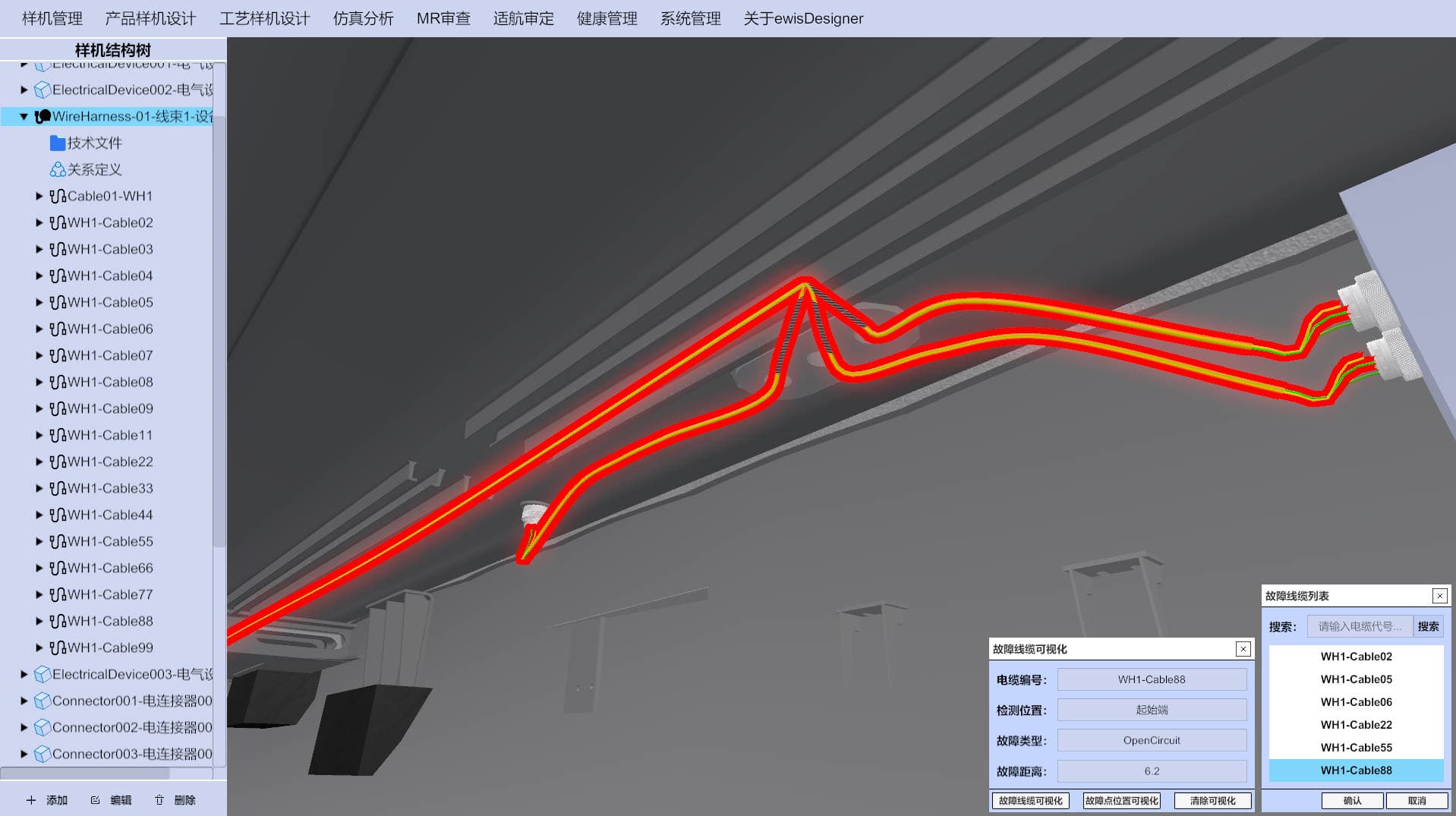

复杂装备EWIS智能符合性分析与健康管理

EWIS线束性能指标评估是分析复杂装备线束制造符合性的基础工作,项目团队率先研制面向EWIS线束形态符合性分析与健康管理的软件模块,该模块以线束装配样机为载体,基于线束仿真数据分析线束路径、弯曲、干涉、分离等性能指标,实现在设计阶段考虑线束制造符合性,精准评估装配设计成熟度,从而尽量避免材料浪费、设计更改、生产返工和质量失稳,以确保设备安全。此外,在运维阶段,通过预定义的电气连接逻辑模型和线束装配拓扑模型,基于故障成因分析、关联影响分析,实现线束、连接装置等故障快速智能定位可视化,为EWIS健康管理提供支持。

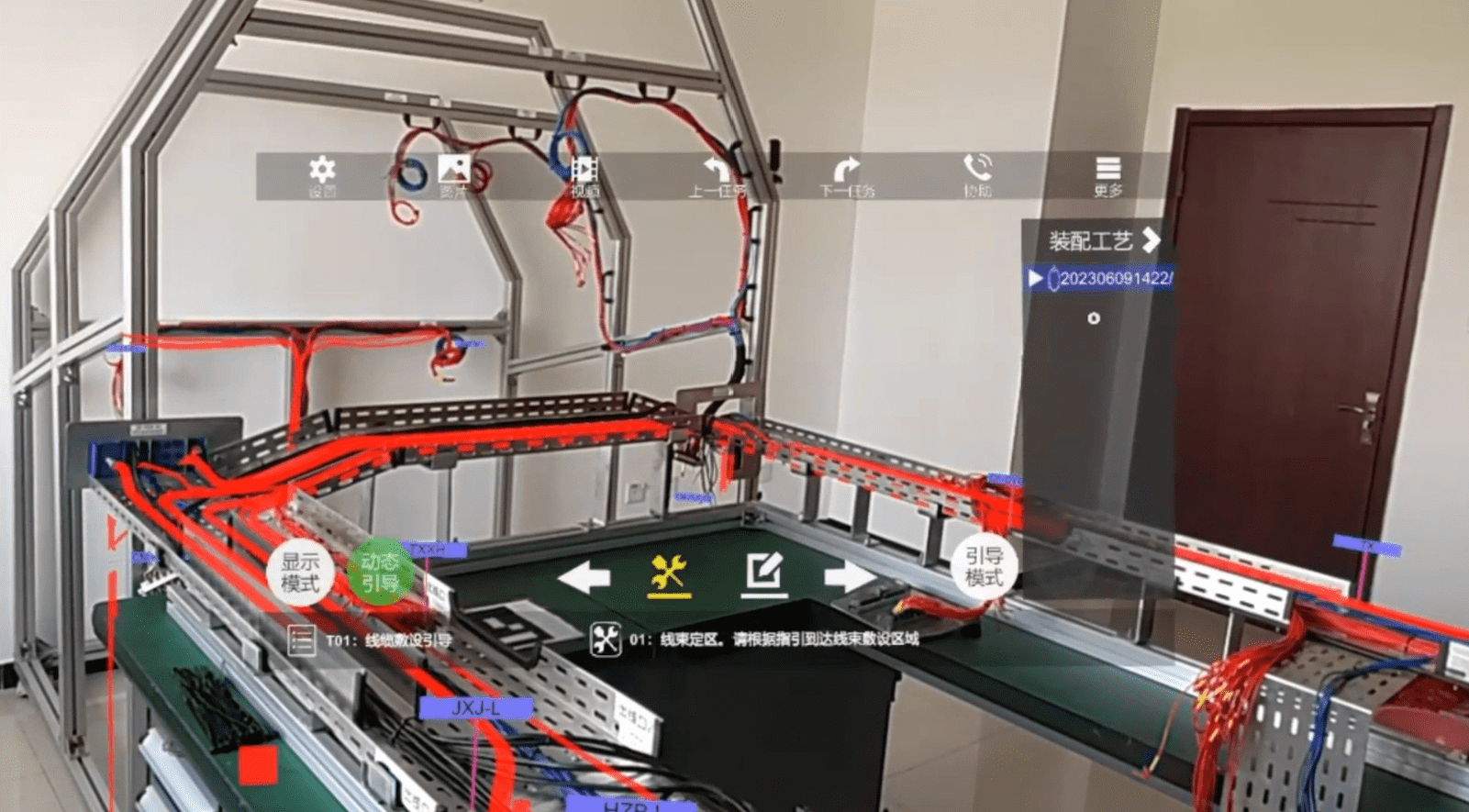

跨尺度复杂线束智能敷设引导与检查

跨尺度场景具有缺乏纹理、局部视野等特点,导致基于 AR 的大规模线缆敷设场景模型配准和遮挡处理无法获得高质量的结果,项目团队首次提出了一种无标记大尺度线缆敷设 AR 引导方法,一定程度上提高了大尺度线缆敷设作业的智能程度。敷设人员通过佩戴智能眼镜,利用手势交互启动自动姿态估计和模型注册,在AR引导下逐步执行线束敷设操作,相较于传统线表引导,效率提高了27.21%。

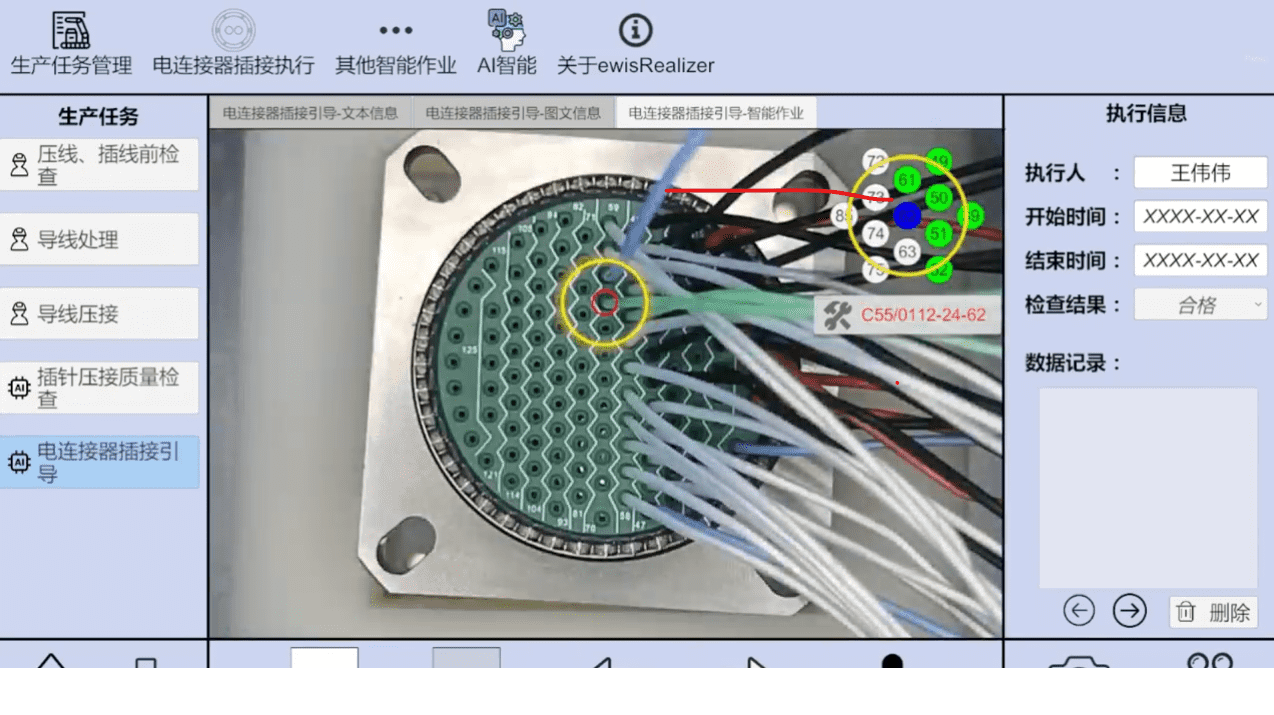

微型高密度电连接器智能插接精准引导

微型高密度电连接器插接因孔径微小、分布密集、无序号标识且易被导线遮挡,人工操作需借助放大镜,不仅效率低下,还易受人为因素影响。本技术提出智能插接精准引导方法,融合三维模型先验知识自动生成、深度学习与三维跟踪的插孔定位、点集配准的孔位补全排序以及基于遮挡程度的人机耦合引导。经验证,先验知识自动生成精度达0.047mm,效率提升99.97%,满足可用性要求;实物插孔识别定位精度达0.15mm,满足定位要求;在插接全流程中可根据遮挡情况自适应切换引导策略。该方法显著提升插接效率与可靠性,实现对微型高密度电连接器的全过程精准引导。

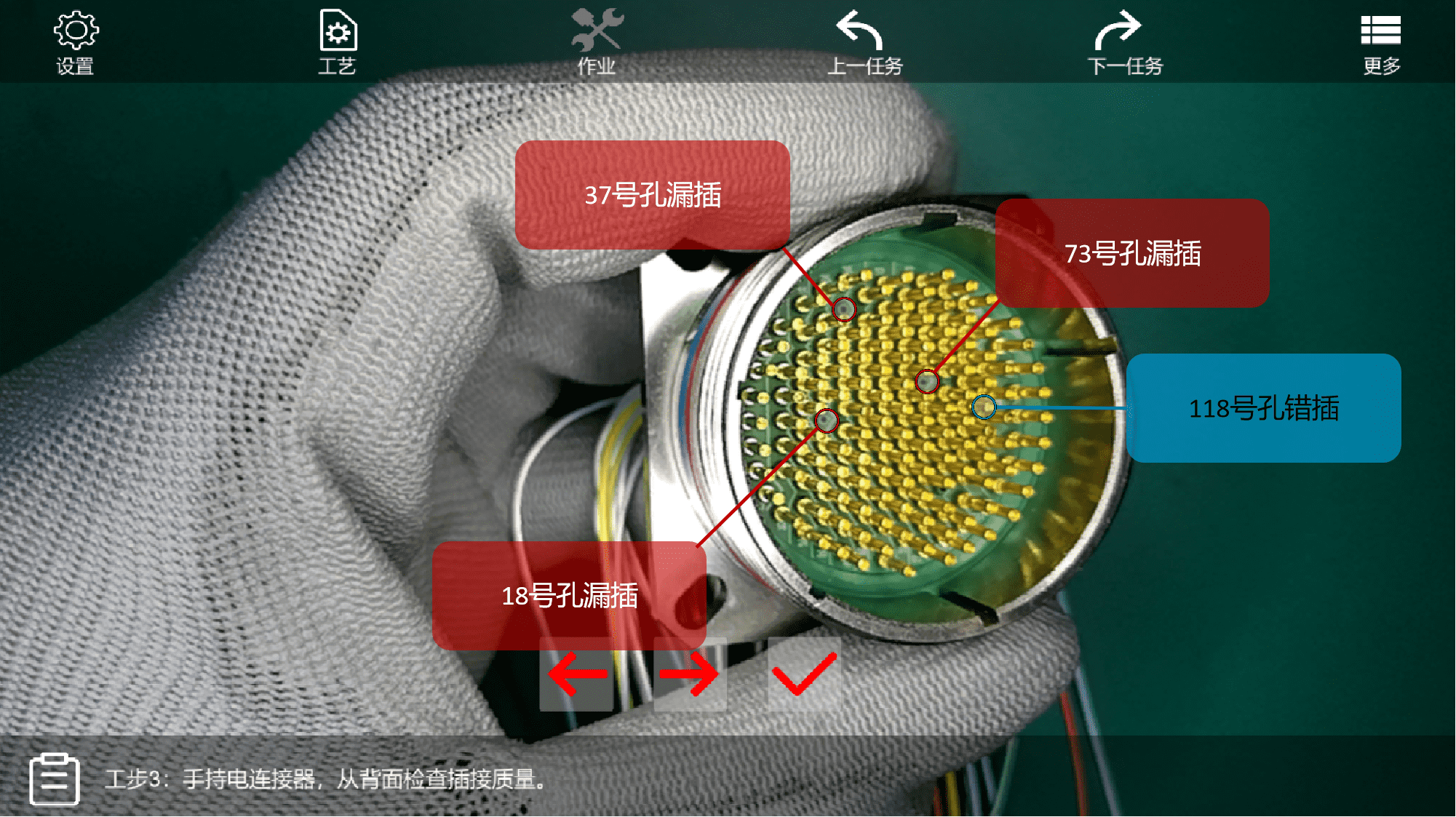

航空电连接器插接质量人机协同智能检测

航空电连接器插接若出现错漏插,不仅影响性能,还可能引发系统故障。传统依赖人工目视与纸质工艺文件比对的方式效率低、易出错。本技术提出人机协同智能检测技术,先利用颜色特征实现插针初步定位,再结合先验知识与工艺信息进行二次定位与序列比对,实现自动化质量检查;当电连接器倾斜严重影响识别时,系统切换至视觉引导的人机耦合检查。经验证,正视视角下插针识别率达100%,在复杂姿态下能够自动切换为人机耦合检查,保持高可靠性。该方法显著提升检测效率与准确率,保障航空电连接器装配质量。

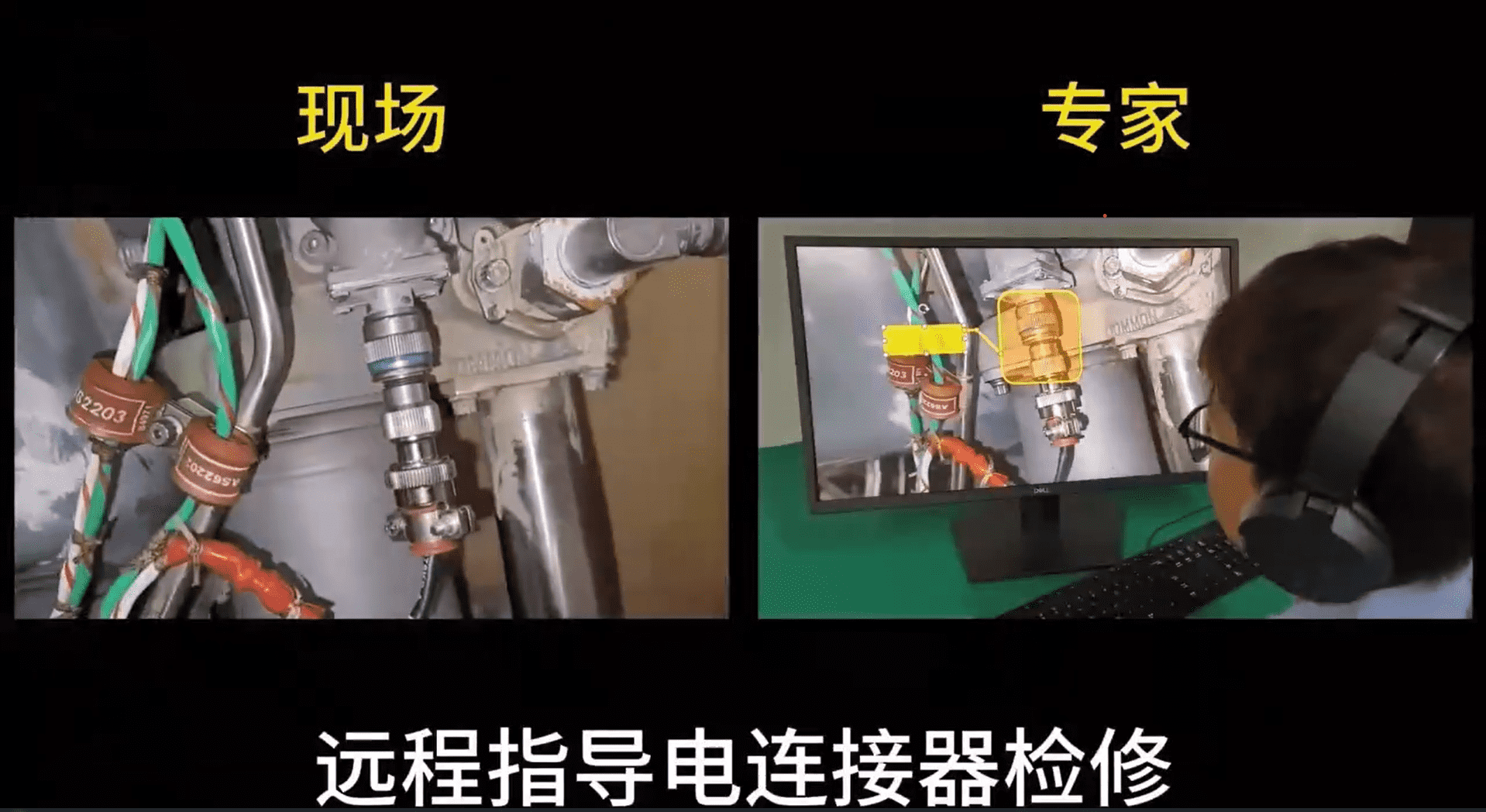

复杂装备运维保障智能化远程临场协助

复杂装备运维中,现场问题常涉及多学科知识,依赖专家到场既耗时又成本高,且应急响应效率不足。本技术提出智能化远程临场协助方法,基于多模态感知、语音与视觉交互以及增强现实叠加,将现场作业环境实时传输至远程专家端,实现对作业人员的沉浸式指导。系统通过智能识别关键部件与操作步骤,结合工艺知识库生成可视化引导,并支持语音指令与手势交互,确保作业过程高效顺畅。实验验证表明,该方法能将问题响应时间缩短65.8%,显著提升复杂装备运维保障的效率与可靠性。

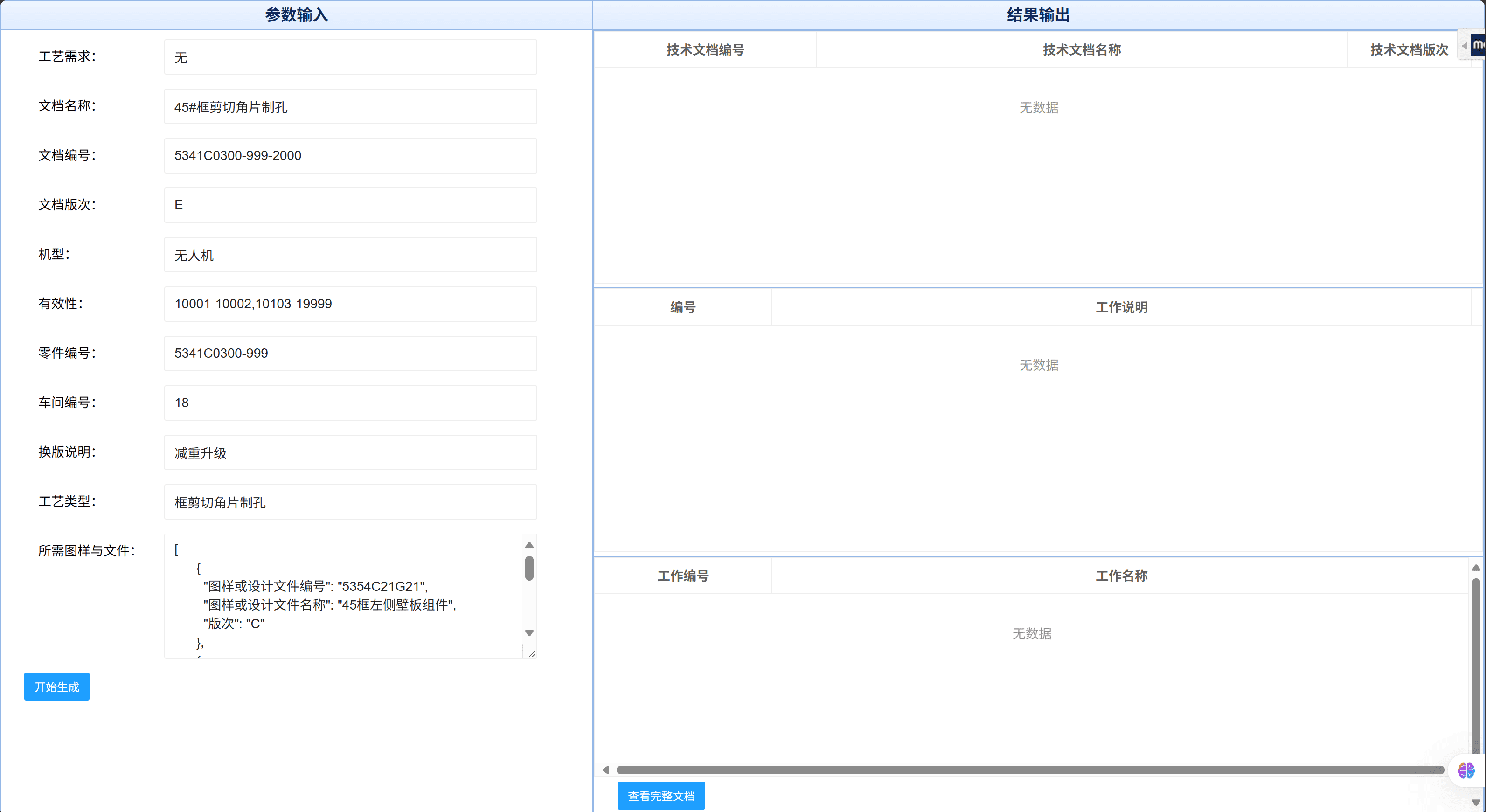

基于大模型的装配工艺高质量智能生成

本技术探索提出了一种基于大模型的无代码装配工艺(AO)智能生成方法,旨在解决传统AO文档编写过程中流程复杂、知识密集、格式规范要求高等难题。通过融合提示词工程、检索增强生成(RAG)与结构化工作流技术,系统能够自动解析工艺需求,从知识库中精准检索相关内容,并分步生成符合规范的工作说明、工艺流程及配套文件。实验表明,该方法生成文档格式规范、内容准确率达95%以上,单文档生成仅需30~90秒,显著提升编写效率与一致性,为装配工艺智能化生成提供了可行路径。

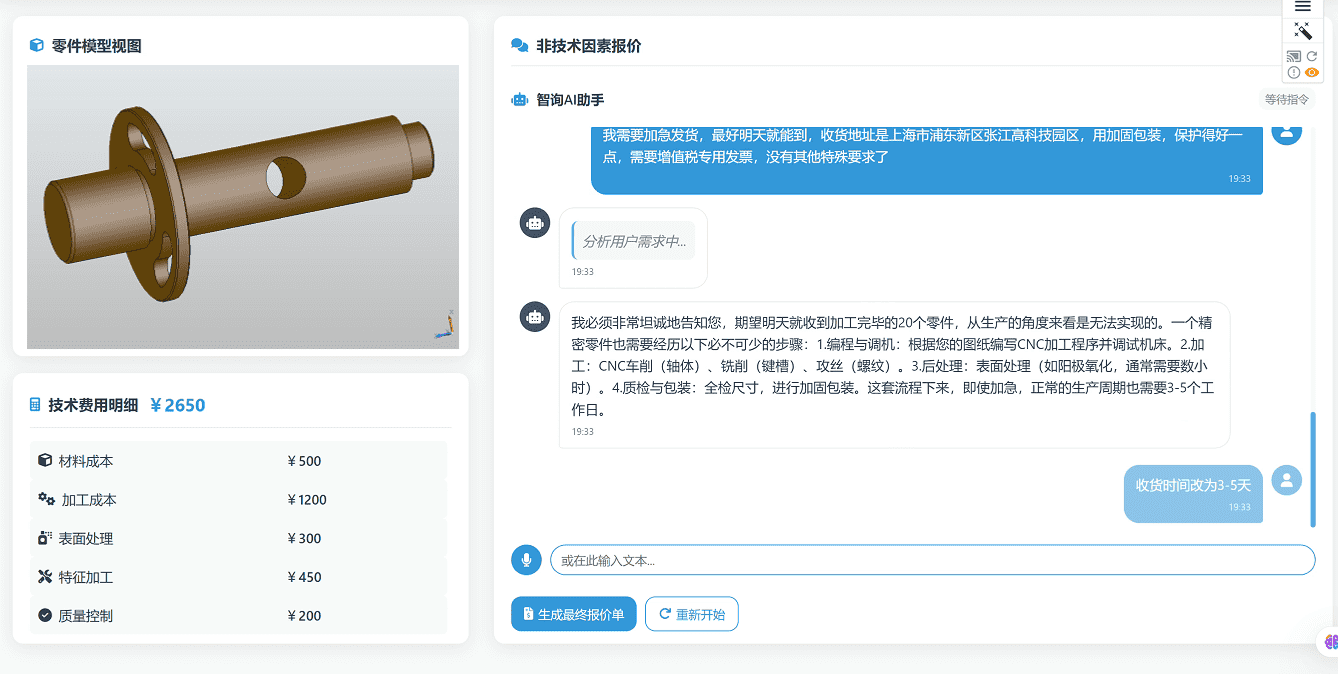

基于大模型的零件加工成本智能精准评估

针对小微企业报价流程中依赖人工、周期长、门槛高的痛点,此基于大模型的零件加工智能精准报价评估系统创新性地融合大语言模型深度语义理解与轻量化三维特征识别技术,实现从自然语言需求与零件模型到精准报价的端到端自动生成。用户只需上传模型并描述需求,系统即可在分钟内返回可解释的详细报价单,大幅提升响应效率与准确性。本项目致力于以极低门槛推动智能制造技术普惠化,助力广大中小制造企业降本增效,迈向数字化生态协同新阶段。

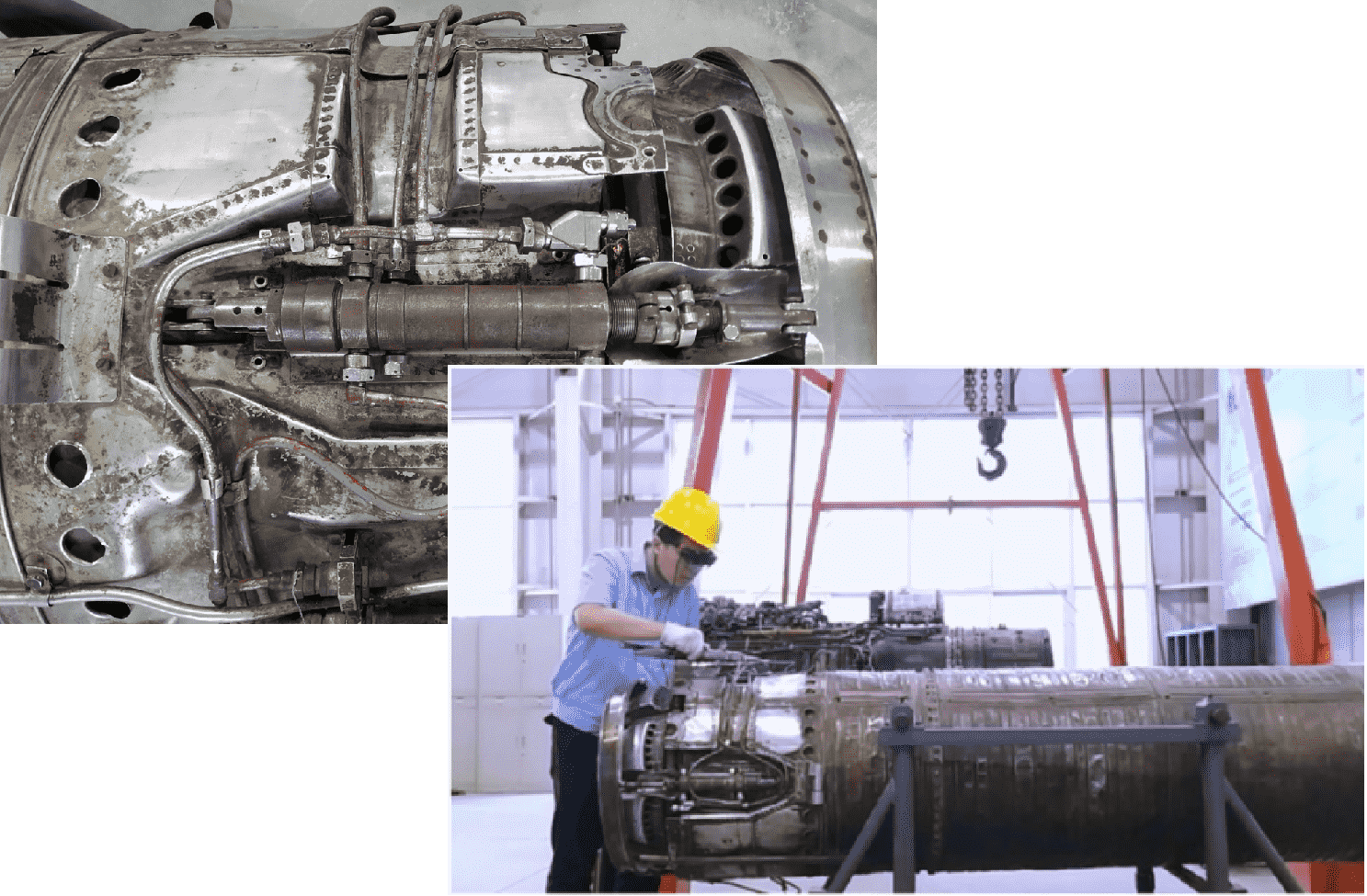

航空发动机作动筒智能维修

作动筒通过改变航空发动机尾喷口的截面积直接影响飞机的机动性和起飞、着陆性能,是航空发动机核心附件之一,其维修涉及与发动机机体及其自身的拆卸与安装,流程长、操作复杂。在航空发动机作动筒维修作业中,通过佩戴基于OpenIAI应用的智能眼镜,维修人员能够在其智能引导下,精准标定作动筒零部件操作位置、规范完成作动筒维修动作、实时检查作动筒维修作业质量,显著提高航空发动机作动筒维修效率和质量。

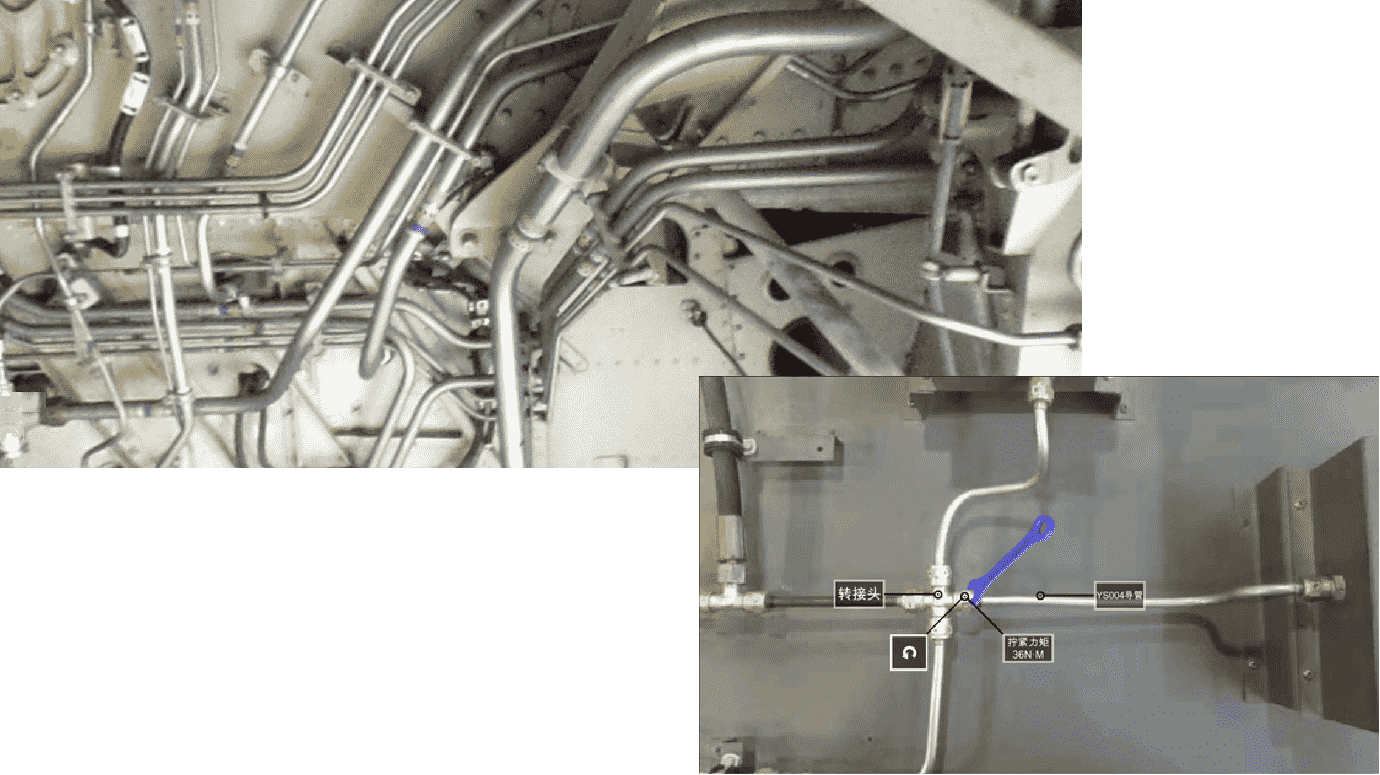

飞机液压管路智能装配

飞机液压管路是飞机液压驱动的主要传输途径,是飞机的“生命线”,其装配质量直接影响飞机安全性能。然而,由于飞机液压管路零件多、结构复杂、空间狭窄,其装配内容多、作业复杂度高,是飞机总装过程中的瓶颈工序。OpenIAI系统能够基于深度学习对复杂异形导管零件进行识别检测,基于真实装配环境提供“所见即所操作”的实时智能引导,并能够智能判断装配结果是否正确,直接辅助提升管路装配作业的规范性、准确性, 辅助飞机装配作业人员高效、优质完成现场装配工作。

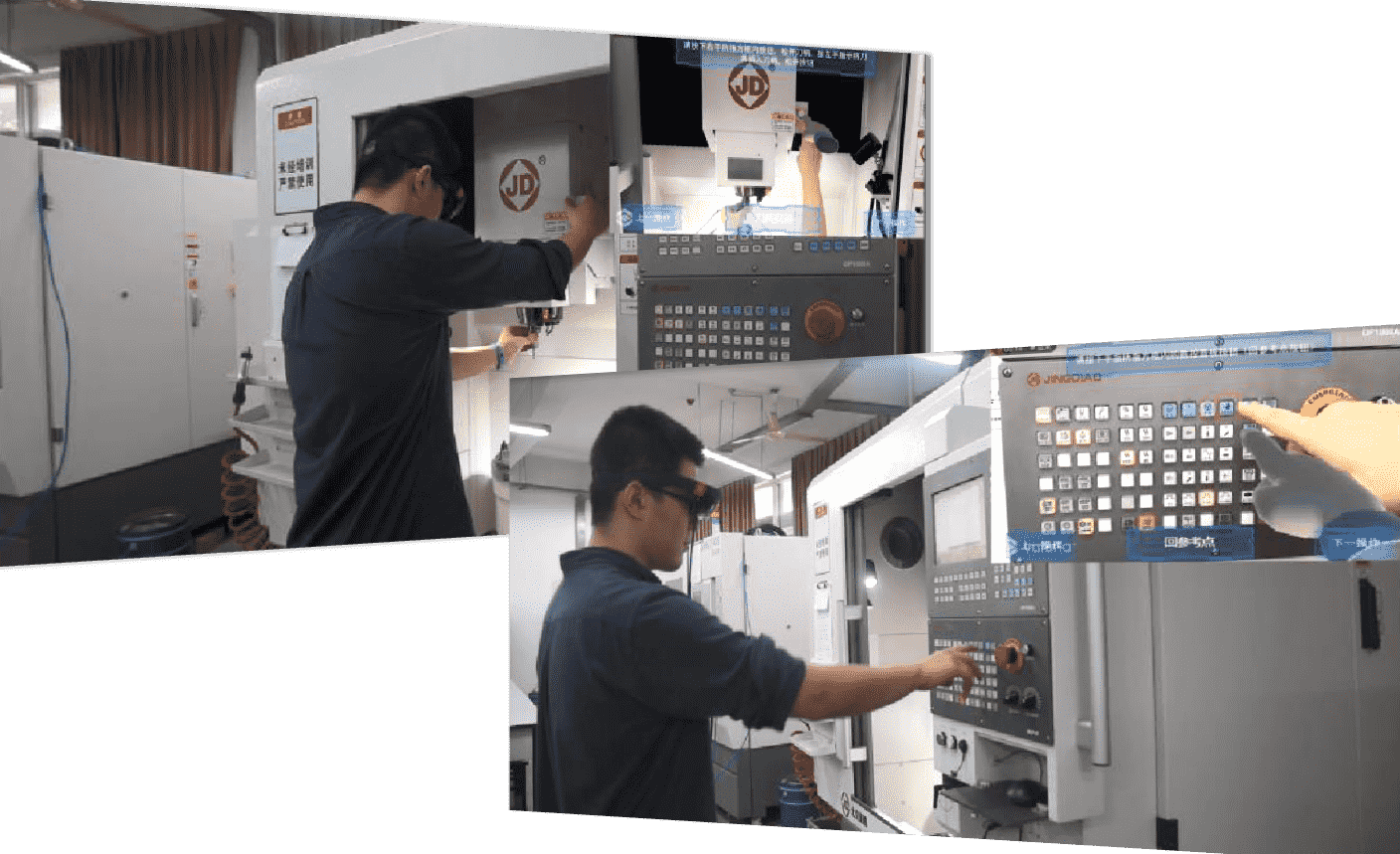

精密数控机床操作智能培训

精密数控机床是高端装备制造的主要加工工具,具有操作复杂、转速高、实时性强等特点,其培训操作存在较大安全隐患、培训成本高。OpenIAI系统能够基于数控加工实训操作流程,实时智能引导受训人员完成工装、刀具、零件和数控系统的装夹、定位与操作,确保培训操作过程的安全,提升技能转移效率和质量,降低培训成本。

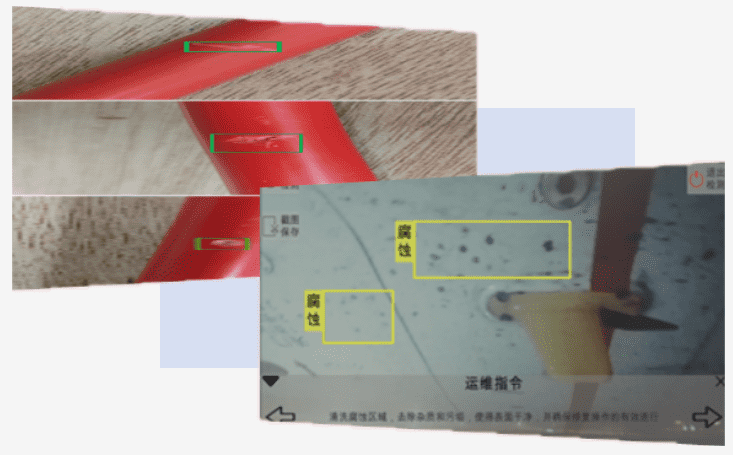

飞机及线缆表面缺陷智能检查

飞机和线缆表面检测是确保航空安全和设备可靠性的关键环节。飞机表面的缺陷,如裂纹、腐蚀或磨损,可能导致结构强度下降,增加飞行风险;而线缆表面的磨损、老化或破损则可能引发电气故障,影响飞机的正常运行。这些问题通常在以人工目视检查的方法进行排查,受作业人员经验、外界环境等因素影响,易发生错检漏检。OpenIAI系统能够基于深度学习和图像处理技术实现对飞机及线缆的表面进行检测,基于真实场景提供的历史缺陷图像信息,实现缺陷数据集的自动增广用以检测模型的训练,并与增强现实技术集成应用,实现高质量高效率的智能检查。